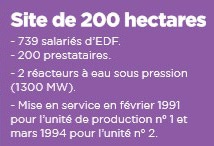

La centrale nucléaire de Golfech (Tarn-et-Garonne), certifiée ISO 14001, a produit 19,2 TWh en 2013.

Depuis octobre 2014, les mouvements des 200 conteneurs de la centrale nucléaire de Golfech sont tracés grâce au RFID, après une période d’expérimentation d’une année.

La solution, développée dans le cadre du projet Traçabilité Multi-Métier (T2M) mis en place par EDF, est une réponse à de nouvelles directives sécuritaires imposées aux centrales nucléaires. « Suite à un arrêté relatif aux installations nucléaires de base, qui renforce la réglementation des mouvements de marchandises radioactives internes, il est nécessaire de faire évoluer le processus des transports internes sur nos centrales nucléaires de production d’électricité », explique Stéphane Chassaigne, ingénieur conseil à la division Production nucléaire (DPN) du groupe, qui rassemble les dix-neuf centrales en fonctionnement et les unités nationales d’ingénierie. « La réglementation nous impose un renforcement de la traçabilité des emballages, afin de mettre au même niveau de sûreté que les transports de marchandises dangereuses sur la voie publique, les transports internes dangereux sur les centrales. Son application fait l’objet d’une surveillance particulière de l’Autorité de sûreté nationale », ajoute Jean-Cyril Belloc, conseiller Sécurité des transports de marchandises dangereuses sur le CNPE de Golfech, en charge du déploiement de la solution RFID choisie.

De l’expérimentation au Grand Carénage

Particulièrement actif, le site de Golfech, situé à 75 kilomètres de Toulouse, décide de lancer l’expérimentation de suivi RFID des conteneurs de stockage des matériels usagés. « La centrale a commencé à travailler avec la société Nexess, qui développe des solutions pour les secteurs de l’énergie et de l’aéronautique, afin de mettre en place sa solution Nexcap permettant d’identifier simplement les emballages et d’accéder aux informations sur leur contenu », décrit Stéphane Chassaigne. Objectif : en faire un inventaire statique et dynamique et optimiser l’entreposage des aires de stockage, tracer leurs mouvements et consolider la gestion des stocks, et enfin préparer des missions et sécuriser les processus (mise en place d’alertes sur les maintenances périodiques des emballages…).

Les six caristes de la centrale sont, à présent, équipés de PDA durcis Motorola Workabout Pro 3 bénéficiant d’une connexion Ethernet et Wi-Fi, d’un appareil photo et d’un écran tactile, tandis que les 200 containers et les zones d’entreposage sont dotés de tags RFID. « Les acteurs métier ont vite pu confirmer la valeur ajoutée par rapport aux outils papier et suivi par Excel dont ils disposaient jusqu’alors, affirme Stéphane Chassaigne. Cette solution assure un réel gain de temps sur les opérations de préparation des missions, de concaténation des données et sur l’action terrain qui consiste à identifier formellement un conteneur, notifier l’autorisation de le déplacer, et savoir à quel endroit on l’a positionné par rapport au plan de colisage. Nous avons, par ailleurs, travaillé sur une ergonomie adaptée de l’application afin de faciliter la prise en main. Mais le développement du marché des tablettes durcies sera probablement une source d’amélioration de la solution. »

L’expérimentation, qui a duré un peu plus d’un an (octobre 2013 à

Il ne s’agit pas encore de gérer les transports intersites même si c’est l’objectif d’ici deux à trois ans. La priorité est d’industrialiser la solution et de l’étendre à toutees les zones de stockage et de colis, radioactifs ou non, afin d’optimiser le volume des conteneurs et toutes les aires d’entreposage des dix-neuf centrales en fonctionnement. En complément, le but est de dématérialiser les documents de transport et de les associer aux conteneurs.

« L’application est validée du point de vue métier et système d’information. La prochaine étape sera de réinjecter ses données dans nos applications de référence liées au transport, indique Stéphane Chassaigne. De même, le retour d’expérience, très riche, nous aidera à cadrer correctement le projet global et définir les fonctionnalités cibles par rapport aux besoins des autres sites et à la vision du national. Ce qui aidera à compléter la solution, à poursuivre son intégration dans les infrastructures existantes, à accompagner et à réajuster le tir suivant la densification des activités de rénovation des centrales nucléaires, le tout échelonné sur une période de deux ou trois ans. »

De surcroît, ce projet a vocation à accompagner le programme Grand Carénage, mené par EDF à compter de cette année. Il prévoit des opérations de maintenance visant à étendre la durée de vie des centrales nucléaires. « On vient ainsi anticiper la montée en charge de l’activité logistique qui pourrait être multipliée par deux, voire par trois, déclare JeanCyril Belloc. Cela représentera une très grosse surcharge de travail pour les opérationnels. Pendant les arrêts de tranches en particulier, les mouvements de conteneurs s’avèrent déjà très importants en temps normal. Avec le programme Grand Carénage, là où on en assure déjà potentiellement 200, il faudra en effectuer entre 400 et 600 », poursuit-il.

Dans sa démarche vers l’usage du RFID, Stéphane Chassaigne a été amplement soutenu par les initiatives du Centre national RFID. « Ma direction m’a demandé pourquoi je me tournais vers cette technologie, s’il s’agissait réellement d’une solution d’avenir, et dans un souci de pérennité, s’il existait un standard commun porté par une entité de référence et partagé par une communauté d’experts. Grâce aux initiatives du CNRFID, j’ai pu mettre en avant la dynamique autour des objets connectés, la volonté de convergence des systèmes, et bénéficier au sein de l’organisme d’un partage des bonnes pratiques du RFID. Dans un projet complexe comme celui de Golfech, avoir une vision globale de la chaîne en termes d’acteurs, d’experts, de solutions et de fournisseurs, a donné tout son sens à la démarche. » La DPN d’EDF mène en parallèle une dizaine d’expérimentations RFID, souvent en miroir sur deux sites, et a déjà lancé trois projets nationaux.